Selecciona un tema:

Espacios

Elementos

Instalaciones

Generalidades – Revestimientos

Los revestimientos interiores constituyen el acabado superficial de las particiones horizontales o verticales del edificio.

Así, pueden revestir paramentos verticales, suelos y escaleras o techos.

La normativa establece que los acabados superficiales de paramentos y suelos deben ser de material lavable e impermeable en:

-

los recintos húmedos (cocina, lavadero, baño y aseo) hasta una altura mínima de 2,00 m;

-

cualquier elemento situado a menos de 30 cm. del espacio para almacenar los residuos ordinarios (materia orgánica, envases ligeros, papel/ cartón, vidrio, etc.);

-

el almacén de contenedores para residuos ordinarios (en caso de existir), así como en la estación de carga (si el edificio dispone de sistema neumático para la evacuación de residuos). En este último caso, el acabado del suelo es además antideslizante.

Por otro lado, se limita la condensación del vapor de agua interior en la superficie de las particiones, evitando la formación de mohos y la degradación del revestimiento interior. En las zonas de circulación del edificio no protegidas con elementos resistentes al fuego, los revestimientos de techos, paredes y suelos cumplen unas condiciones de reacción al fuego para que su combustión no contribuya al desarrollo de un incendio.

Una adecuada elección, uso y mantenimiento de los revestimientos puede prolongar su vida útil, evitando reposiciones; por ejemplo, el cuelgue de objetos pesados o los golpes pueden degradar el revestimiento si este no es lo suficientemente resistente. Asimismo, las humedades pueden deteriorar los revestimientos que no estén preparados para soportarla.

Los revestimientos se clasifican según el soporte que recubren: paramentos, suelos/escaleras y techos.

Paramentos verticales

Los paramentos verticales pueden estar revestidos con alicatados cerámicos, piezas de piedra natural o artificial, enfoscados, guarnecidos y enlucidos o revocos, pinturas o revestimientos decorativos continuos.

En general, las juntas que puede llevar el soporte para absorber los posibles movimientos de la estructura (juntas estructurales), deben ser respetadas por los revestimientos, debiendo llegar hasta el soporte.

Alicatados cerámicos

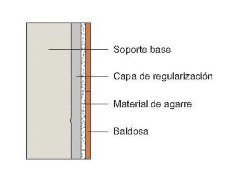

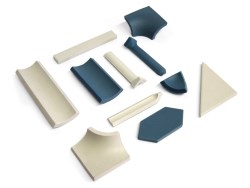

Los alicatados cerámicos, se pueden realizar con baldosas cerámicas esmaltadas (azulejos, gres esmaltado) o no (gres rústico, gres porcelánico no esmaltado, barro cocido), o bien con mosaico cerámico, de vidrio, de gres o esmaltado; estas piezas se sujetan al paramento mediante material de agarre, con o sin acabado rejuntado.

Para conseguir una adecuada durabilidad:

- Los alicatados sujetos con mortero de cemento sólo se pueden aplicar en fábricas cerámicas o de hormigón, mientras que el alicatado con adhesivo se puede aplicar en paramentos de cualquier tipo.

- Para prevenir la degradación de paramentos de madera o yeso, es conveniente que dispongan de una imprimación impermeabilizante entre éstos y el alicatado.

- Es conveniente que las características del material sean adecuadas al uso del recinto, si es seco o húmedo, si es higiénico o no, si tiene tránsito ligero, medio o intenso, etc.

- Es aconsejable que las piezas cuenten con acabado esmaltado en las zonas húmedas.

- Los materiales de agarre (morteros o adhesivos) deben tener una buena adherencia mecánica y química, así como una adecuada deformabilidad, deslizamiento o descuelgue, etc…

- Las juntas de colocación (separación entre baldosas contiguas), contribuyen a absorber las deformaciones del soporte y pueden compensar los cambios dimensionales de las baldosas. Si las baldosas se colocan en contacto (sin juntas de colocación), se puede producir su levantamiento.

- En cuanto al material de rejuntado, en el caso de paramentos deformables o sujetos a movimientos importantes es conveniente que sea de alta deformabilidad.

- No es conveniente sujetar sobre el alicatado elementos que puedan dañarlo o provocar la entrada de agua, siendo necesario profundizar hasta encontrar el soporte.

Para la planeidad del acabado, los alicatados sujetos con material de agarre de capa gruesa (mortero de cemento), permiten compensar las desviaciones del paramento, mientras que los colocados con capa fina (adhesivos) es conveniente que cuenten con una pasta niveladora pues es más difícil alcanzar una buena planeidad.

En cuanto al aspecto final del acabado, el mosaico de gres, esmaltado o de vidrio es recomendable para revestir superficies curvas y el rejuntado se debe realizar con material de rejuntado o lechada de cemento blanco o gris (coloreada cuando sea preciso), no siendo conveniente el rejuntado con polvo de cemento

Piezas de piedra natural o artificial

Las piezas de piedra natural o artificial, pueden tener distintos acabados en su cara vista, (pulido mate, brillante, etc.), e ir sujetas al paramento mediante adherencia directa (con material de agarre) o con fijaciones mecánicas, en su caso.

Para conseguir una adecuada durabilidad:

- No son recomendables en soportes de yeso, escayola o yeso laminado (cartón yeso), pero en caso de disponer las piezas sobre estos soportes se aplicará doble encolado y no se colocarán piezas de peso superior a 30 kg/m2. Además, los soportes sensibles al agua (madera, aglomerados de madera, yeso, etc.), pueden requerir una imprimación impermeabilizante.

- En soportes en los que vayan a producirse movimientos (flexibles, con aislantes, sujetos a vibraciones, etc.), es recomendable emplear adhesivos de alta deformabilidad, utilizar baldosas inferiores a 30 x 30 cm, incrementar el ancho de juntas de colocación y el número de juntas de partición.

- Es recomendable seleccionar el material conforme al uso previsto (recintos secos o húmedos, uso normal o intensivo, etc.), de modo que precise poco mantenimiento, y que no sea necesario utilizar productos peligrosos para conservar sus cualidades iniciales.

- En locales húmedos la absorción de agua debe ser inferior al 0,5 % y el material debe ser resistente a agresiones químicas y manchas tales como los materiales silíceos; para el resto de materiales es conveniente aplicar tratamientos de superficie que les confieran estas propiedades.

- En general, es recomendable la colocación con adhesivos, ya que la colocación con mortero de cemento puede causar patologías, como eflorescencias, manchas por humedad, falta de adherencia, etc.; la unión con adhesivos garantiza que los esfuerzos están distribuidos homogéneamente y aumenta la resistencia a la corrosión, sin embargo su realización debe ser muy cuidadosa; en particular, en el caso de piezas de gran formato (mayores de 60 x 40 cm) o con altura del revestimiento superior a 3 m. Se deben utilizar anclajes directos de acero o aluminio de forma complementaria o sustitutiva a los adhesivos; para evitar las corrosiones no son convenientes los sistemas de anclaje con diferentes metales, en su caso, se interpondrán casquillos o arandelas separadoras.

- En el caso colocación por adherencia directa, es importante que se tenga en cuenta la carga de rotura. Por otro lado, el espesor del revestimiento ha de ser el adecuado a las exigencias mecánicas del uso previsto y del material elegido.

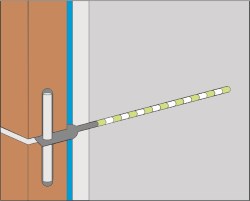

- Es muy importante que se evite el contacto del aplacado con otros paramentos o elementos que limiten sus movimientos (dilataciones, contracciones), pues es la causa más frecuente de agrietamientos; así, deben disponerse juntas perimetrales continuas de anchura mínima 1,5 cm; si quedan vistas, estarán rellenas con un material elástico (mástico o silicona).

- El rejuntado con lechada de cemento sólo se debe usar en el caso de mármoles y calizas; no es recomendable en zonas higiénicas o de limpieza frecuente, en estos casos son más adecuados los rejuntados de resinas reactivas por su resistencia a la abrasión, química y a la humedad.

Para la planeidad del acabado, no es posible la colocación directa con adhesivo en soportes con deficiente planeidad. En ese caso es conveniente, bien aplicar el adhesivo en espesores mayores que permitan compensar las desviaciones de planeidad, o bien disponer de una base de nivelación maestreada. Por otro lado, en soportes excesivamente lisos puede ser conveniente la aplicación de imprimaciones o tratamientos mecánicos previos.

En cuanto al aspecto final del acabado, el granito no debe estar meteorizado, ni presentar fisuras, la piedra caliza debe ser compacta y homogénea de fractura y el mármol homogéneo y sin masas terrosas; y en el caso de mármoles traslucidos, granitos de tonos claros y cuarcitas, se recomienda el empleo de adhesivos de color blanco.

Enfoscados, guarnecidos, enlucidos y revocos

Los revestimientos se pueden aplicar de forma continua en forma de pasta fluida sobre la superficie que se reviste; pueden ser enfoscados con morteros de cemento, de cal, o mixtos, guarnecidos y enlucidos de yeso o revocos sobre enfoscados con morteros de cemento, de cal, mejorados con resinas sintéticas, humo de sílice, etc.

Para conseguir una adecuada durabilidad:

- En general, no deben ir revestidos con yeso los paramentos de locales en los que la humedad relativa habitual sea superior al 70%, los locales que frecuentemente hayan de ser salpicados por agua, las superficies metálicas ni las superficies de hormigón lisas. Por otro lado, los enfoscados no se pueden aplicar sobre paramentos hidrofugados superficialmente o con superficies vitrificadas, pinturas, revestimientos plásticos o de yeso; tampoco sobre superficies metálicas que no hayan sido forradas con piezas cerámicas.

- Es conveniente que el yeso empleado en enlucidos sea de alta dureza, que incorpora aditivos para conseguir mejores prestaciones en dureza superficial; por otro lado, el espesor del guarnecido ha de ser de 1 a 2 cm y el enlucido final de unos 2 mm. En el caso de enfoscados, su espesor total ha de ser de 2 cm.

Para la planeidad del acabado, se pueden aplicar maestreados o no; con la ejecución maestreada se consigue una mayor planeidad del acabado; los enfoscados sin maestrear se dispondrán en paramentos donde el enfoscado vaya a quedar oculto o donde la planeidad final se obtenga con un revoco, estuco o plaqueado.

En cuanto al aspecto final del acabado, en el caso de enlucidos, el guarnecido sobre el que se apliquen estará fraguado y tendrá la consistencia suficiente para que el enlucido no se desprenda al aplicarlo.

Pinturas

Las pinturas están compuestas de un medio de disolución que puede ser agua (pintura al temple, a la cal, al silicato, al cemento, pintura plástica, etc.) o disolvente orgánico (pintura al aceite, al esmalte, pintura martelé, laca nitrocelulósica, pintura de barniz para interiores, pintura de resina vinílica, pintura bituminosa, barnices, pintura ignífuga, pintura intumescente, etc.). Además, llevan un aglutinante, pigmentos y otros aditivos que se añaden en obra.

Para conseguir una adecuada durabilidad:

- Es relevante la compatibilidad entre la pintura y su soporte, y éste no debe presentar lesiones que puedan transmitirse al acabado.

- En el caso de pintura plástica, acrílica o vinílica sobre ladrillo, yeso o cemento, es conveniente aplicar una mano de imprimación selladora y dos manos de acabado.

- Los paramentos de yeso, cemento o albañilería no deben tener eflorescencias salinas ni manchas de moho o de humedades internas que lleven disueltas sales de hierro.

- Las superficies de madera, no estarán afectadas de hongos o insectos, en cuyo caso se deberán tratar previamente. En superficies metálicas, se deben eliminar posibles óxidos y grasa de la superficie, en cualquier caso, se podrá aplicar una capa de imprimación tapaporos, selladora, anticorrosiva, etc.

Para garantizar las condiciones de salubridad, hay que tener en cuenta que las bacterias y hongos actúan particularmente en pinturas y recubrimientos de base acuosa (diluibles con agua); por el contrario, esto no se produce en pinturas líquidas de base solvente orgánico.

Revestimientos decorativos continuos

Los revestimientos decorativos continuos pueden ser flexibles (papel, plásticos, micromadera, etc.), o ligeros (planchas de corcho, tableros de madera, elementos metálicos, etc.), e ir sujetos al paramento con adhesivos o mediante listones de madera.

Para conseguir una adecuada durabilidad:

- En el caso de revestimientos flexibles, los acabados del paramento soporte deberán ser enlucido de yeso, mortero de cemento, cal o mixto con acabado bruñido, de hormigón o madera de acabado liso o de metal liso con protección antioxidante.

- Los papeles pintados lavables o vinílicos formados por capa base de papel y capa de recubrimiento de resinas sintéticas o PVC, deben ser lavables e inalterables a la luz; asimismo la impresión y estampado en relieve estará realizado a máquina.

- Los plásticos-flexibles o plásticos-flexibles expandidos, podrán tener capa base de tejido de algodón y capa de recubrimiento de PVC y serán inalterables a la luz, no inflamables y poseerán acción bactericida.

- En el caso de los revestimientos de corcho, éste será de aglomerado y estará tratado contra el ataque de hongos e insectos; la madera de los tableros macizos o revestidos con chapa deberá ir tratada contra el ataque de hongos e insectos; en el caso de tableros chapados de madera, la chapa de acabado tendrá un espesor no menor de 0,20 mm.

- En el caso de perfiles de PVC, su cara vista será de superficie lisa, exenta de poros y defectos apreciables, estable a la luz y de fácil limpieza.

- En el caso de perfiles de aluminio anodizado, el espesor del perfil será superior a 0,50 mm y el anodizado será como mínimo de 15 micras.

- En general, si los revestimientos decorativos se sujetan al paramento con adhesivos, éstos serán elásticos, imputrescibles e inalterables al agua; en concreto serán de metil-celulosa para papeles pintados, micromadera y microcorcho y de acetato de polivinilo para plásticos flexibles.

- Si los revestimientos decorativos están realizados con tableros de madera, es aconsejable evitar su exposición prolongada al sol.

Suelos

Los suelos y escaleras pueden estar revestidos con baldosas cerámicas, piezas de piedra natural o artificial, pavimento continuo, elementos de madera o materiales flexibles.

Como recomendaciones generales se debe tener en cuenta que el pavimento no debe presentar resaltes entre piezas; además, la planeidad del acabado es importante para evitar posibles encharcamientos; y las juntas que puede llevar el soporte para absorber los posibles movimientos de la estructura (juntas estructurales) deben ser respetadas por los revestimientos, debiendo llegar hasta el soporte.

Baldosas cerámicas

Las baldosas cerámicas para suelos pueden ser de azulejo, gres esmaltado, gres porcelánico, baldosín catalán, gres rústico o barro cocido.

Para conseguir una adecuada durabilidad:

- Los soportes sensibles al agua (madera, aglomerados de madera, yeso, etc.) y los soportes disgregables requieren una imprimación impermeabilizante.

- Es recomendable seleccionar el material conforme al uso previsto (recintos secos o húmedos, con acceso directo desde el exterior o no, etc.); por ejemplo, según su nivel de absorción de agua, las baldosas de gres esmaltado y gres porcelánico son aptas para uso en interiores y o en exteriores.

- Los materiales de agarre han de tener adherencia mecánica y química, deformabilidad, etc.

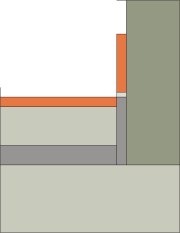

- Deben existir juntas perimetrales rellenas con poliestireno expandido o silicona que quedarán ocultas por el rodapié o por el revestimiento adyacente y llegarán hasta el soporte.

- Deben disponerse juntas de dilatación para evitar la fisuración de las piezas; la superficie máxima a revestir sin estas juntas es de 50 m2 a 70 m2.

- Las juntas de colocación (separación entre piezas) deben tener el espesor adecuado según el tipo de piedra. -La separación mínima entre baldosas será de 1,5 mm o 3 mm en caso de que el soporte sea deformable.

- Es recomendable que el material de rejuntado sea de productos normalizados.

- En soportes deformables o sujetos a movimientos importantes, es recomendable que el material de rejuntado sea de mayor deformabilidad.

- Las baldosas de barro cocido puede que necesiten un tratamiento superficial, para aportar resistencia a las manchas, a productos de limpieza e impermeabilidad).

- Se evitarán los productos abrasivos, golpes y punzonamientos que puedan rayar, romper o deteriorar las superficies del suelo; asimismo se evitará el contacto con productos que deterioren su superficie tales como los ácidos fuertes (salfumán).

Para la planeidad del acabado, en el caso de colocación con capa gruesa de mortero de cemento de agarre, ésta permite la nivelación del soporte; en el caso colocación en capa fina, la capa de adhesivo debe estar colocada sobre una capa previa de regularización del soporte, si éste tiene desviaciones de planeidad.

Además, para evitar posibles patologías, la ejecución de la capa de regularización con mortero autonivelante requiere mano de obra especializada y productos homologados provenientes de central.

Piezas de piedra natural o artificial

Las piezas de piedra natural o artificial para pavimentos, pueden ser recibidas al soporte mediante material de agarre. Pueden recibir o no distintos tipos de acabado (pulido mate o brillante, apomazado, abujardado, etc.).

Para conseguir una adecuada durabilidad:

- Los soportes sensibles al agua (madera, aglomerados de madera, yeso, etc.) y los soportes disgregables requieren una imprimación impermeabilizante.

- En soportes en los vayan a producirse movimientos (flexibles, con aislantes, sujetos a vibraciones, etc.), es recomendable emplear adhesivos de alta deformabilidad, utilizar baldosas inferiores a 30 x 30 cm, incrementar el ancho de juntas de colocación, e incrementar el número de juntas de partición.

- Es recomendable colocar capas que independicen el pavimento de los posibles movimientos del soporte.

- Otras necesidades pueden requerir la colocación de diferentes capas con función de aislamiento térmico o acústico, impermeabilización, nivelación, etc.

- Las baldosas de terrazo deben independizarse del soporte para prevenir los efectos de los cambios dimensionales del soporte y si el soporte es muy deformable debe colocarse una base intermedia rígida como capa de refuerzo.

- Si el embaldosado se adhiere directamente al soporte con adhesivo cementoso o mortero cola (en capa fina) es necesaria la colocación de una capa de desolidarización y una de nivelación.

Para la planeidad del acabado, en el caso de colocación de las baldosas con adhesivo, para compensar las desviaciones del soporte es conveniente bien aplicar el adhesivo en espesores mayores o bien disponer de una base de nivelación maestreada o autonivelante.

Para el aspecto final del acabado:

- En mármoles traslucidos, granitos de tonos claros y cuarcitas, se recomienda aplicar adhesivos de color blanco.

- En el caso de piedra natural, las areniscas, calizas y cuarcitas no son aptas para el pulido, mientras que el granito y el mármol sí.

- Es recomendable seleccionar el material conforme al uso previsto (recintos secos o húmedos), de modo que precise poco mantenimiento, y que no sea necesario utilizar productos peligrosos para conservar sus cualidades iniciales; por ejemplo, el aumento de la rugosidad mediante tratamiento superficial incrementa la resistencia a la resbaladicidad, sin embargo, un exceso de rugosidad también dificulta la limpieza.

- Independientemente de lo anterior, las piezas deben cumplir ciertos requisitos para su utilización; por ejemplo, en locales húmedos la absorción de agua debe ser inferior al 0,5 % y el material debe ser resistente a agresiones químicas y manchas tales como los materiales silíceos; para el resto de materiales es conveniente aplicar tratamientos superficiales.

- El espesor del pavimento ha de ser el adecuado a las exigencias mecánicas del uso previsto y del material elegido; en el caso de baldosas de terrazo, el espesor de la capa de acabado debe ser mayor o igual a 4 mm para aquellas que no requieren pulido o mayor o igual a 8 mm para las que requieren pulido.

- Es necesaria la colocación del pavimento sobre una capa de nivelación cuando hay que disponer una capa de aislamiento bajo el embaldosado o cuando la colocación es en capa fina con adhesivo.

- La colocación sobre una capa gruesa de mortero de cemento es desaconsejable por las posibles patologías (eflorescencias, manchas de humedad, falta de adherencia, etc.).

- Es necesaria la terminación con una capa de adhesivo.

- Es importante que el aplacado no esté en contacto con otros elementos que limiten sus movimientos (dilataciones, contracciones) causando agrietamientos.

- Deben disponerse juntas perimetrales continuas de anchura mínima 1,5 cm que normalmente quedarán ocultas por el rodapié; si quedan vistas, deben rellenarse con un material elástico (mástico o silicona).

- También son necesarias juntas de partición para evitar que se acumulen las dilataciones y contracciones, cortando tanto la baldosa como su material de agarre.

- En el caso de baldosas de terrazo, es importante además que el rodapié esté independizado de la superficie pavimentada.

- El rejuntado con lechada de cemento sólo es utilizable en el caso de mármoles y calizas; en zonas higiénicas o de limpieza frecuente son más adecuados los rejuntados de resinas reactivas por su resistencia a la abrasión, química y a la humedad.

- Es posible aplicar tratamientos de mantenimiento como el pulido, que reduce la porosidad y proporciona mayor resistencia al ataque de agentes externos, resistencia que también se puede aumentar con diversos tratamientos de protección. La superficie no presentará ningún resalte después del pulido y abrillantado.

Pavimento continuo

El pavimento continuo puede ser de terrazo, hormigón, morteros, etc. Los de terrazo llevan acabado pulido y los de hormigón pueden llevar diferentes tipos de acabado (fratasado, pulido, etc.).

Para conseguir una adecuada durabilidad:

- Es necesaria la existencia de juntas de dilatación coincidentes con las del edificio y rellenas de material elástico y de retracción para evitar agrietamientos.

- En el caso de pavimento continuo con terrazo in situ deben disponerse juntas en cuadrículas de lado no mayor de 1,25 m.

- Se evitará la permanencia continuada sobre el pavimento de agentes químicos admisibles para el mismo y la caída accidental de agentes químicos no admisibles.

Para garantizar las condiciones de salubridad:

- Si son de hormigón, es recomendable que lleven una resina de acabado impermeable al agua, resistente a la basicidad, a los ácidos ambientales, al calor y a los rayos UV (no podrá amarillear en ningún caso) que evitará la formación de hongos y microorganismos.

- En general, en los forjados sobre el terreno y locales no calefactados, tales como garajes, o almacenes, se debe colocar una barrera contra el vapor; en el caso de suelo flotante de mortero de cemento la barrera de vapor se colocará preferentemente debajo de éste.

Elementos de madera

Los elementos de madera para revestimiento de suelos pueden ser: lamas apoyadas sobre el forjado o suelo flotante, tablillas adheridas a solera o tarima clavada o encolada a rastreles.

Para conseguir una adecuada durabilidad:

- En el caso de pavimentos de madera de tarima sobre rastreles, es recomendable que éstos no presenten defectos que comprometan la solidez de la pieza (nudos, fendas etc.)

- En el caso de revestimientos laminados de madera, la capa superficial y la capa base, apoyan sobre un tablero soporte que debe aportar la suficiente resistencia a la deformación.

- El espesor de la chapa superior o capa noble será de 2,5 mm como mínimo.

- Es recomendable que los adhesivos mantengan su elasticidad a lo largo de su vida de servicio.

- Para absorber posibles movimientos, los parquets flotantes y las tarimas tradicionales deben llevar en todo el perímetro unas juntas de expansión de espesor mínimo 0,5 cm; esta junta deberá disponerse también en todos los elementos que atraviesen el parquet y en las zonas de contacto con elementos de carpintería (cercos de puerta).

- Cuando sea preciso mejorar las prestaciones del barniz de fábrica de la tarima flotante según los requisitos de uso, se deberá prever la compatibilidad del nuevo producto con el barniz original aplicado en fábrica.

Para garantizar las condiciones de salubridad, el tablero soporte debe apoyarse siempre sobre una lámina de polietileno que aporte el necesario equilibrio higrotérmico.

Materiales flexibles

Los pavimentos pueden ser de materiales flexibles tales como moqueta, linóleo, etc, que podrán ir adheridos al soporte.

Para garantizar las condiciones de salubridad:

- No es conveniente colocar pavimentos de moqueta, linóleo o PVC en locales húmedos.

- Tampoco es adecuada la colocación de pavimentos de amianto-vinilo o de goma en locales donde se utilicen ácidos o disolventes, ni pavimentos de goma en locales donde se manejen aceites y grasas.

- Si puede haber humedad entre el soporte y la capa de mortero base del revestimiento, debe colocarse entre ambas una lámina impermeabilizante.

Para la planeidad del acabado, es importante que el soporte sea plano y esté bien nivelado; en peldaños de escaleras, las piezas de acabado del borde de cada escalón deben estar enrasadas con el acabado

Techos

Los techos pueden estar revestidos con placas de escayola o yeso laminado, paneles metálicos o paneles conglomerados.

El revestimiento de los techos puede servir para reducir la altura de un local, ocultar posibles instalaciones o partes de la estructura o aumentar el aislamiento acústico y térmico. Para el aspecto final del acabado, se debe considerar la colocación de luminarias, o cualquier otro elemento debe respetar la modulación de las placas, suspensiones y arriostramientos.

Placas de escayola o de yeso laminado

Las placas de escayola pueden tener la cara exterior lisa o en relieve.

Para conseguir una adecuada durabilidad, en el caso de techos continuos se deben disponer juntas de dilatación cada 10 m; además, la separación entre planchas y paramentos debe ser menor de 5 mm.

Para garantizar las condiciones de salubridad, los conductos de instalaciones no deben reposar sobre las placas

Paneles metálicos

Los paneles metálicos para falsos techos pueden ser de chapa de aluminio, chapa de acero cincado lacado, etc. con acabado perforado, liso o en rejilla.

Para conseguir una adecuada durabilidad:

- En el caso de paneles metálicos de chapa de aluminio con acabado anodizado, el espesor mínimo de la chapa debe ser de 0,30 mm, y el espesor mínimo del anodizado, de 15 micras.

- En el caso de placas de yeso laminado el espesor mínimo de una placa debe ser de 15 mm y de dos placas juntas, 2×12,5 mm.

- Es recomendable que el sistema de fijación sea el adecuado según el tipo de forjado y la clase de revestimiento; por ejemplo, en el caso de placas metálicas con forjado de hormigón, podrá ser mediante clavo de acero galvanizado; sobre bloques de entrevigado, podrá ser mediante taco de material sintético y hembrilla roscada de acero galvanizado, etc., sobre viguetas, podrá ser mediante abrazadera de chapa galvanizada, etc.

- Es importante prevenir el fenómeno electroquímico de la corrosión galvánica entre metales con diferente potencial, evitando el contacto entre dos metales de distinta actividad.

- En el caso de techos continuos se deben disponer juntas de dilatación cada 10 m

- La separación entre planchas y paramentos debe ser menor de 5 mm.

Paneles conglomerados

Para conseguir una adecuada durabilidad:

- En el caso de techos continuos se deben disponer juntas de dilatación cada 10 m.

- La separación entre planchas y paramentos debe ser menor de 5 mm.

- En el caso de placas de fibras vegetales unidas por un conglomerante, estarán tratadas contra la pudrición y los insectos.

Para contribuir a la protección frente al fuego, en el caso de placas de fibras vegetales unidas por un conglomerante, éste debe ser incombustible.